Auf die Schnelle

Das Wesentliche in 20 Sek.

- Roboter als Verpackungskünstler sparen Ressourcen

- Maschinenbauer Packsize optimiert mit Robotik-Funktionen das Paketvolumen

- Roboterintegration auf Basis von Codesys-Plattform

- verschiedenste Kinematiken per Funktionsbausteine ansteuern

Als Konsumenten freuen wir uns, dass wir Produkte immer individueller spezifizieren und bestellen können. Allerdings hat das Konsequenzen: Die berühmte „Losgröße 1“ in der Produktion verursacht immer neue Kombinationen aus Waren, deren Anzahl, deren Anforderung an Verpackung bzw. Umverpackung und sorgt für eine ungeheure Verschwendung von Ressourcen. Anders kann man es nicht beschreiben, wenn eine Tablettenpackung von der Größe einer Zigarettenschachtel in einem Karton verschickt wird, in dem nicht nur die 10-fache Menge Platz gehabt hätte, sondern dessen Freiraum zusätzlich mit Luftpolstern aus Polyethylen befüllt wird. Aber nicht nur das Materialaufkommen ist enorm, solche Verpackungen haben auch massive Auswirkungen auf die Logistik: Selbst, wenn das Fahrzeug des Paketlieferdienstes bis zum Rand gefüllt ist, wird überwiegend eines bewegt: ordentlich verpackte Luft!

Intelligente Verpackungstechnik könnte hier nicht nur Kosten einsparen, sondern sich auch positiv auf andere Aspekte auswirken: Werden Verpackungen optimiert, so reduziert sich auch die CO2-Belastung durch deren Transport und Straßenüberlastung. Damit einhergehende Verkehrsstaus, die viel Lebenszeit kosten, könnten so vermieden werden.

Bei der Individualisierung von Produktions- und Verpackungsprozessen sind Roboter die idealen Werkzeuge. Schließlich bieten sie genau die Freiheitsgrade, um flexibel auf die Anforderungen einzugehen und zum Beispiel Individualverpackungen für jede einzelne Lieferung zu erstellen. ‚Losgröße 1‘ ist so problemlos realisierbar - auch für die Verpackungstechnik.

Origami für Roboter: Verpackungen in Losgröße 1

Prinzipiell erfolgt die Einrichtung eines Roboters auf zwei Arten:

- Anwender vor Ort lernen den Roboter ein: Bewegungen und Zielpunkte werden manuell angefahren und gespeichert.

- Bewegungsabläufe werden in einer Roboterprogrammiersprache hinterlegt oder vorher eingelernte Bewegungen und Zielpunkte programmatisch optimiert.

Die Kombination aus Einlernen und Programmieren führt meist zur höchsten Produktivität des Roboters. Das Problem: Der Aufwand für die Einrichtung steigt linear mit der Anzahl der unterschiedlichen Einzelbewegungen – in der Theorie. Tatsächlich sind viele der Bewegungsabläufe sehr ähnlich und unterscheiden sich nur aufgrund der wechselnden Parameter. Denn die Abläufe, eine Schachtel zu falten, sind stets dieselben. Und die notwendigen Parameter resultieren aus den Informationen zum jeweiligen Auftrag aus dem ERP-System, liegen somit bereits elektronisch vor.

Alternativ dazu kann auch die Steuerungstechnik in Verbindung mit Sensorik wie zum Beispiel Lichtschranken die notwendigen Parameter berechnen. Somit ist eine Anpassung von eingelernten Bewegungsabläufen (wie wird das Paket gefaltet) ohne neuerlichen Eingriff durch Programmierer oder Inbetriebnehmer möglich. Während die SPS für eine auftragsgemäße Verpackung bereits auf die ERP-Daten zugreifen kann, tun sich Robotersteuerungen damit schwer. Solche Daten lassen sich zwar über entsprechende Gateways oder Schnittstellen zum Roboter übertragen. Dennoch ist ein solches Verfahren meist nicht geeignet, um zur Laufzeit der Applikation flexibel in den Prozess einzugreifen. Hinzu kommt, dass mit Robotersteuerung und SPS zwei Systeme parallel laufen und deren Echtzeitdaten für eine dynamische Bewegungssteuerung permanent synchronisiert werden müssten.

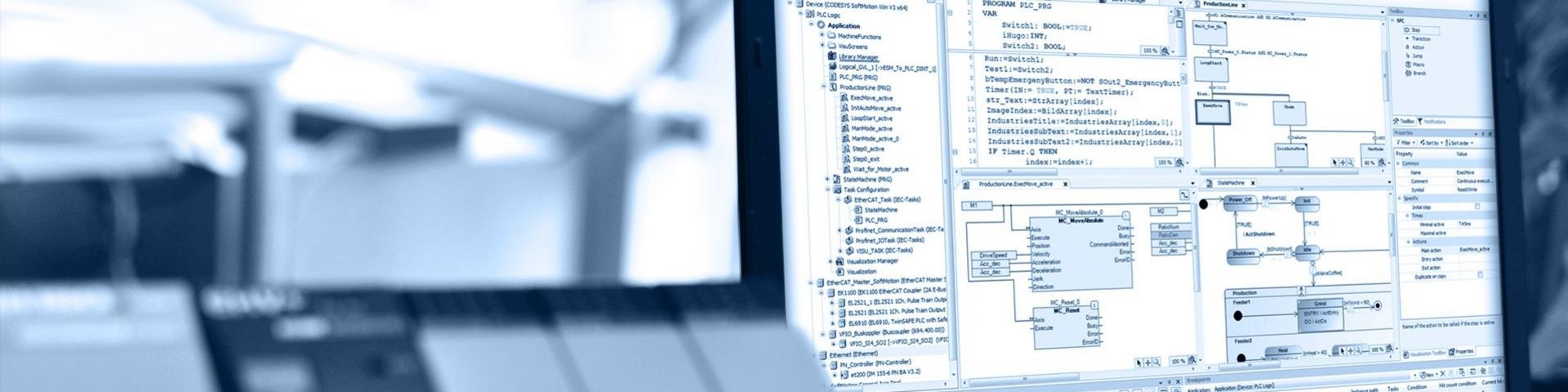

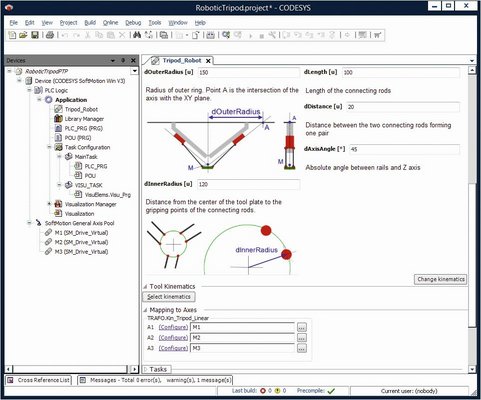

Roboter in Prozesssteuerung integriert

Integriert man die Robotersteuerung in die SPS, können Verpackungstechniker sich nicht nur die doppelte Hardware sparen, sondern auch SPS-Funktionen und Roboterbewegungen mit einem einzigen Entwicklungswerkzeug projektieren. Im IEC-61131-3-System Codesys ist die Symbiose längst realisiert: Zusätzlich zu Logikprogramm und Feldbusknoten kann der Verpackungstechniker auch sogenannte Achsgruppen direkt im Objektbaum der SPS-Applikation definieren und konfigurieren. Der wichtigste Parameter einer Achsgruppe ist dabei die verwendete Roboterkinematik. Zur Auswahl stehen verschiedene Portal-, Knickarm-, Bipod- und Tripodroboter sowie Gelenk- und Palettierroboter. Als Parameter werden die physikalischen Größen des Roboters im Konfigurator angegeben, zum Beispiel Armlängen, Basiswinkel, Offsets oder Abstände. Die erforderlichen Achsen der Gruppe sind dann nur noch mit den konfigurierten Achsen im Projekt zu verknüpfen.

Danach kann die Achsgruppe direkt innerhalb der Applikation angesteuert werden. Dazu stehen diverse standardisierte Funktionsbausteine nach PLCopen Motion Control zur Verfügung. Sie ermöglichen die Übergabe der Zielpunkte sowie der Ansteuerungsmethoden anhand von SPS-Variablen zur Laufzeit. Und weil sich SPS und Roboter in einem identischen Variablenraum bewegen, greifen beide Applikationen in Echtzeit auf die Daten zu – ohne, dass dazu noch weitere Schnittstellen oder Gateways zu implementieren und zu konfigurieren wären. In der Praxis berechnet die SPS aus den Sensorwerten, den Daten aus dem ERP-System oder den Bedienereingaben des Maschinenführers die Zielpunkte für die Bewegungen des Roboters – und das für jede einzelne Verpackung neu, falls notwendig.

Die Reduktion von Hardware macht sich nicht allein bei den Gerätekosten positiv bemerkbar. Zusätzlich entfällt Verkabelungsaufwand, Montagekosten sinken. Diese Einsparungen können bei Fehlersuche oder Service-Einsätzen an Verpackungsmaschinen ganz erheblich sein. Denn aufgrund des einheitlichen Datenraums entfällt der Datenaustausch zwischen SPS und Robotersteuerung. Dadurch vereinfacht sich ebenso das Engineering, sprich die Projektierung: Zusätzliche Bausteine und deren Aufrufe zur Übertragung und Konvertierung der Daten zwischen Robotersteuerung und SPS entfallen. Hinzu kommt die einheitliche Entwicklungsoberfläche: Sie bringt einen reduzierten Aufwand für Installation, Pflege, Wartung, Einarbeitung sowie Datenhaltung beziehungsweise -sicherung. Idealerweise projektiert ein versierter SPS-Programmierer mit Robotik-Erfahrung die Logik-Applikation sowie die Bewegungsabläufe in einem einzigen Entwicklungsschritt. Oder mehrere Programmierer teilen sich das Projekt auf und nutzen dabei ein Versionsverwaltungssystem für den Applikationscode. So lassen sich auch komplexe Maschinen und Anlagen strukturiert und schnell automatisieren.

Eine integrierte Robotersteuerung kann die gleichen Industrie-4.0-Funktionen nutzen, die für die SPS bereits zur Verfügung stehen. Mit einer cloudbasierten Administration, wie sie der CODESYS Automation Server bietet, haben Hersteller, Inbetriebnehmer sowie Betreiber jederzeit den Überblick über wichtige Steuerungsinformationen wie Anzahl und Zustand der eingebundenen Steuerungen oder die aktuellen Software-Versionsstände. Ein erforderliches Update der Applikationssoftware lässt sich darüber komfortabel ausrollen, ohne vor Ort an der Maschine zu sein.

Die Vorteile einer integrierten Robotersteuerung nutzt beispielsweise die US-amerikanische Firma Packsize bei ihrer Maschinenserie M1: Die Echtzeitverarbeitung von Prozess- und ERP-Daten innerhalb einer integrierten Steuerung ermöglicht die Produktion maßgeschneiderter Verpackungen. Das bedeutet: Die Rohkartonage wird als Endlosmaterial bereitgestellt. Für jeden Auftrag schneidet und faltet der Roboter daraus eine individuelle Verpackung on demand. Die Zielvorgabe ist: keine oder nur minimale Leerräume.

Damit sinkt für Kunden des Maschinenbauers nicht nur der Verbrauch von Verpackungs- und Füllmaterial, sie profitieren auch von enormen Einsparungen im Bereich Lager und Logistik.

Auch der ökologische Benefit ist beträchtlich: Laut Packsize können dank der optimierten Verpackungstechnologie pro Jahr 98 Millionen Bäume mehr am Leben bleiben und 17 Millionen Tonnen Abgase werden gar nicht erst in unsere Luft geblasen! Denn durch die platzsparenden Verpackungen lassen sich erheblich mehr Pakete pro Kubikmeter Frachtraum transportieren. Und damit wird weniger ‚Luft‘ vom Logistikzentrum zum Konsumenten bewegt. So hilft die integrierte Robotersteuerung schließlich, unsere Straßen zu entlasten und Staus zu vermeiden. Wer hätte das gedacht!

Dieser Artikel von Roland Wagner, Leiter Produktmarketing bei der CODESYS GmbH in Kempten, erschien auf www.all-electronics.de im April 2021.

Packsize GmbH

Herringshauser Str. 35

32051 Herford

Germany

www.packsize.com