Jeder hat schon mal ein Paket zugeschickt bekommen, bei dem der Versandkarton doppelt so groß war wie der eigentliche Inhalt: Der bestellte Fußball kommt in einem Karton, der groß genug für einen aufgeblasenen Gymnastikball wäre. Beim Auspacken muss man sich durch unnötig viele Styroporchips und Luftkissen arbeiten, bevor man den plattgedrückten Fußball am Boden des Kartons findet. Der Ärger beim Auspacken ist dabei allerdings nur das kleinste Übel. Aktuellen Studien zufolge bestehen etwa 40 Prozent des verschickten Volumens aus Luft, die durch viel zu große Versandkartons verursacht wird. Neben Unmengen an Verpackungsabfall sind dadurch auch knapp doppelt so viele Lieferfahrzeuge für die Zustellung auf unseren Straßen unterwegs wie notwendig.

Dass sich hier sowohl wirtschaftlich, als auch ökologisch ein großes Potenzial verbirgt, hat die Firma Packsize erkannt und bietet mit „On Demand Packaging“ eine Verpackungslösung, die für jedes Produkt die kleinstmögliche Verpackung erstellen kann - und zwar genau zu dem Zeitpunkt, zu dem sie benötigt wird. Versender sparen damit Wellpappe und Füllmaterial, was die notwendigen Lagerbestände dieser Materialien deutlich reduziert. Ein weiterer Vorteil: Je kleiner die Kartons, desto höher der Durchsatz. Denn Bänder, Lastwagen und andere Transportmittel können durch die knappere Verpackung gleichzeitig mehr Produkte fassen.

Neues Geschäftsmodell

Die dafür völlig neu entwickelte M1-Maschinenserie ist mit CODESYS-basierten Steuerungen von Berghof Automation automatisiert. Sie wird dabei nicht an den Kunden verkauft, sondern im Sinne von Packaging-as-a-Service dem Kunden zur Verfügung gestellt. So sind keine hohen Anfangsinvestitionen notwendig und abgerechnet wird über den Verbrauch von Wellpappe und das vereinbarte Servicelevel. Die Verantwortung für den Betrieb der Maschine selbst liegt bei Packsize. Um dem gerecht zu werden, wurde in den letzten Jahren ein europaweites Servicenetz aufgebaut – das verkürzt die Distanz zum Kunden immens. Auch Software gehört zur Gesamtlösung von Packsize. Die Produktionsdaten werden von der Maschine über die hauseigene Plattform PackNet gesammelt und ausgewertet. Aus diesen Daten lassen sich Verbesserungen für die Hard- und Software ableiten. Alle zwei Monate werden Updates für die Maschinen veröffentlicht. Die Updates beinhalten Verbesserungen und Fehlerbehebungen der Maschinenapplikation. So wird das gemeinsame Ziel von Packsize und deren Kunden – maximale Produktivität – fortlaufend gewährleistet.

Ein USB-Stick auf Reise?

Welche Softwareversion läuft auf den Maschinen? Dies festzustellen, war für Jochen Wendebaum, Head of Control System Engineering bei Packsize, eine der größten Herausforderungen. Und dann musste die Software noch aktualisiert werden. Servicetechniker vor Ort spielten hierfür Updates mit einem USB-Stick auf die Maschine und hinterlegten nach erfolgreichem Update die aktuelle Version im CRM-System. Neben der Tatsache, dass diese manuellen Vorgänge aufwendig waren, bargen die Einträge in das CRM-System ein Fehlerrisiko, das im Zweifelsfall zu einem langen Frage-Antwort Spiel zwischen Servicetechniker und Entwickler führte, bis klar war, welche Softwareversion denn nun der Maschine zugrunde lag. Für beide Seiten war dies ein unbefriedigender Zustand, den Wendebaum und sein Team verbessern wollten. Für ein Unternehmen wie Packsize, das einen starken Fokus auf Nachhaltigkeit legt, war es im Übrigen von höchstem Interesse, die Reisen seiner Servicetechniker auf ein Minimum zu reduzieren. Die Frage war also: Gibt es eine bessere Lösung als die herkömmlichen USB-Sticks?

Pilotprojekt

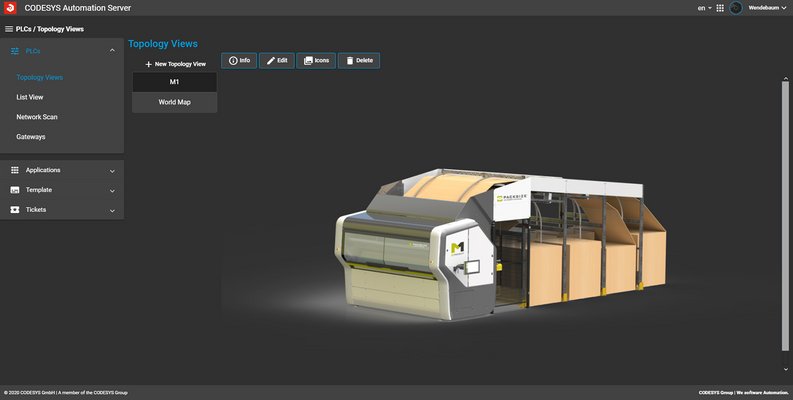

Mitte 2019 wurde Wendebaum auf den CODESYS Automation Server aufmerksam und begann sich intensiver mit der neuen Plattform zu beschäftigen. Einer seiner Kollegen nahm eine SPS mit an seinen Schreibtisch, um das System auszuprobieren. Eine Stunde später kam er zurück und zeigte seinen Kollegen, wie einfach die Anbindung der SPS an den Automation Server zu bewerkstelligen war, und wie die Software der SPS mit wenigen Klicks auf eine beliebige Version aktualisiert werden konnte. Sofort war auch ersichtlich, welche Softwareversion auf dem Gerät installiert war. Ab diesem Moment stand der Plan fest: Die USB-Sticks sollten dem Automation Server weichen. Der logische nächste Schritt war die Anbindung einzelner Demomaschinen im Hause Packsize an den Server. Innerhalb weniger Stunden war dies erledigt. Mit den Maschinen spielte Wendebaum die unterschiedlichen Szenarien durch, die ihn im Feld immer wieder vor Probleme stellten: Klappt das Software-Update zuverlässig? Ist nachvollziehbar, welche Maschine mit welcher Softwareversion ausgestattet ist? Kommen die Entwickler im Fehlerfall leicht an die Maschine, um sie zum Beispiel debuggen zu können? Bietet das System erweiterte Möglichkeiten für Troubleshooting?

Maschinen jetzt noch grüner

Gemeinsam mit seinen Kollegen und mit Unterstützung von CODESYS beantwortete Wendebaum diese Fragen. Dabei wurde immer offensichtlicher, dass sich der Automation Server für ihn nicht wie ein aufgesetztes Produkt darstellt, sondern vielmehr wie eine logische Erweiterung der bestehenden Infrastruktur. Die vollständige Automatisierung des Update-Prozesses über den Server an den Demomaschinen lief einwandfrei. Sie stellte sich über einen längeren Zeitraum als so zuverlässig heraus, dass bald die ersten produktiven Maschinen angebunden wurden. Für die bereits im Feld installierten Maschinen nutzen die Servicetechniker vor Ort heute eine kleine Windows-Anwendung, um die CODESYS Edge Gateways der Maschinen mit dem Automation Server zu verbinden. Über diese Gateways kommuniziert der Automation Server über sichere TLS-Verbindungen mit den darunterliegenden Steuerungen. Die Steuerungen selbst benötigen dadurch keinen direkten Internetzugang. Auch wenn die SPS-Applikationen dieser Maschinen nicht sofort vom Automation Server kontrolliert werden, kann Wendebaum ab diesem Zeitpunkt bequem auf die Webvisualisierung der Maschinen zugreifen.

Die Kommunikation läuft dabei über verschlüsselte Verbindungen mit dem Automation Server als Vermittler zwischen der Maschine und dem Browser des Entwicklers. Das spart viel Zeit, denn bislang musste dazu der Fernzugriff aktiviert werden und das dafür benötigte Passwort von einem Servicetechniker vor Ort abgelesen und an die Packsize-Entwickler weitergeben werden. Sollte eine Maschine darüber hinaus Probleme machen, nutzt Packsize neuerdings den sogenannten Data Analyzer, um die Betriebsdaten über einen längeren Zeitraum aufzuzeichnen und auszuwerten. Dabei kann für ausgewählte Symbole einer Steuerung eingestellt werden, wie und wann sie aufgezeichnet werden. Verschiedene Anzeigeelemente, sogenannte Vizuals, lassen sich in einer intuitiven Bedienoberfläche zu aussagekräftigen Dashboards konfigurieren. Werte defekter Sensoren, Fehler im Programmablauf oder fehlerhafte Berechnung von Variablen können auf diese Weise schnell und einfach erkannt werden.

Mit wenigen Klicks kann das zu ändernde Projekt auf die lokale CODESYS-Instanz heruntergeladen und der Fehler behoben werden. Die verbesserte Applikation steht nach der Synchronisation zum Automation Server direkt zum Ausrollen auf allen Maschinen bereit. Die meiste Zeit spart Packsize allerdings dadurch, dass die Servicetechniker für ein Update nun nicht mehr um die halbe Welt reisen müssen. Mittlerweile werden Applikations-Updates wahlweise per USB-Stick oder über den CODESYS Automation Server angeboten. Damit macht Packsize nicht nur die Produkte seiner Kunden, sondern auch seine eigenen grüner.

Dieser Artikel von Samuel Greising, Product Owner des CODESYS Automation Server, erschien im DIGITAL ENGINEERING Magazin in der Ausgabe November/Dezember 2020.